![]() Text

als rtf-Datei zum Download

Text

als rtf-Datei zum Download

![]() Diese Presseinfo als pdf-Datei zum Download

Diese Presseinfo als pdf-Datei zum Download

E-Mobilität: Klasse-A-Verschraubungen von Batteriepacks

Sichere Montage bei 800 Volt

Die Automobilindustrie startet beim Thema E-Mobilität den Turbo - nicht zuletzt animiert vom Klimawandel und steigenden Ölpreisen. Das stellt auch die Zulieferer vor neue Herausforderungen. Angepasste Montagetechnologien müssen in kürzester Zeit konzipiert und umgesetzt werden. Desoutter unterstützt die Entwicklung mit innovativer Schraub- und Positioniertechnik.

Maintal, November 2022. Wenn einer der weltweit führenden Automobilzulieferer Batteriepacks in die Oberklasse-Karosserien seiner Kunden einbaut, sind Spannungen von bis zu 800 Volt im Spiel. Damit dabei weder Mensch noch Material zu Schaden kommen, liegt besonderes Augenmerk auf der Arbeitssicherheit, dem Brandschutz und einer entsprechend angepassten Montagestrategie.

Ein weiteres großes Thema ist die Qualitätssicherung, denn die Verschraubungen fallen unter die Sicherheitsklasse A. Das heißt, bei ihrem Versagen besteht Gefahr für Leib und Leben. Die Güte der jeweiligen Verschraubung muss daher sowohl an den automatisierten Montagestationen als auch bei der manuellen Nachbearbeitung sichergestellt und dokumentiert werden.

+++ Schraub- und Positioniertechnik für Elektroautos

Der Montagespezialist Desoutter hat sein Portfolio an die Bedürfnisse der E-Mobilität-Branche angepasst. Die innovative Schraub- und Positioniertechnik der Maintaler ist auch Bestandteil in der Plattformfertigung der oben genannten Automobile. Dort garantiert sie sowohl die Sicherheit der Monteure als auch die Qualität der strombetriebenen Fahrzeuge.

Bis zu 33 Batteriepacks - jedes etwas größer als ein Schuhkarton, nur deutlich schwerer - werden einzeln in die geschweißten Aluminiumkarosserien eingesetzt. Das erledigt in den vollautomatisierten Stationen ein Roboter. Jedes Pack wird dann mit vier Schrauben fixiert. Dieser Prozess ist zeit- und qualitätskritisch. Er wird von einem automatischen Vierfach-Schraubsystem von Desoutter übernommen: Mit den vier fest eingebauten Spindeln lassen sich Drehmomente von bis zu 20 Newtonmeter aufbringen. Die benötigten Schrauben werden mittels Zuführtechnik ebenfalls automatisch an die vier Schraubstellen gebracht. Aus einem großen Bunker werden die Schrauben über Treppen vereinzelt und durch einen Schlauch den vier Schraubeinheiten zugeschossen. Am Bauteil angekommen, werden sie dann automatisch gleichzeitig gesetzt und im Endanzug synchron verschraubt.

"Die Schrauber werden von unserer Software angesteuert", erläutert Maximilian Wien, Senior Account Manager Automotive bei Desoutter. "Die Steuerung der Zuführtechnik läuft über den Maschinenbauer, dem wir wiederum den Pneumatik- und Ablaufplan liefern. Die Schraubdaten werden im übergeordneten System des Kunden dokumentiert, wofür wir die Schnittstelle liefern."

+++ Nacharbeit unter Hochspannung

Als die Montage-Plattform 2018 in Betrieb ging, war dieser Automobilhersteller der erste, der bei seinen E-Modellen mit 800 Volt arbeitete. "Das war damals eine große Herausforderung, denn wir mussten die Werker an den Handarbeitsplätzen entsprechend schützen", erinnert sich Wien. "An diesen Stationen werden alle Verschraubungen nachgearbeitet, die das System an der Hauptlinie nach der automatischen Montage als nicht in Ordnung (NIO) klassifiziert und aussortiert hat."

Die nachträglichen Korrekturen sowie die manuelle Montage der Busbars (Stromschienen zur Energieverteilung) werden mit kabelgebundenen Winkelschraubern von Desoutter durchgeführt. "Zum Schutz der Werker arbeiten wir dabei mit galvanisch getrennten Schraubfuttern", erklärt Wien. "Die Metalloberflächen der Schrauber erhalten außerdem einen Kunststoffüberzug. Denn falls der Werker den Schrauber aufs Bauteil legt, würde dieser ohne Isolierung unter Umständen zwei Pole überbrücken und einen Kurzschluss verursachen. Um das zu verhindern, wird alles, was leitet, abgedeckt." Die Normen, die den Umgang mit Hochvoltverschraubungen regeln, kommen ursprünglich aus dem Handwerksbereich. Viele Endkunden und Zulieferer fordern deren Einhaltung heute bereits als Referenz. Die galvanisch getrennten Schnellwechsel-Futter von Desoutter wurden von der Dekra bis 2000 Volt zertifiziert.

Eine weitere Sicherheitsmaßnahme ist die Überwachung aller Batteriepacks mittels Wärmebildkamera. Die Packs werden auf Roboterfahrzeugen ("Automated Guided Vehicles", AGVs, das sind speziell ausgerüstete Fahrerlose Transportsysteme/FTS) von einer Station zur anderen gefahren. Sollte die Temperatur eines Moduls den Grenzwert überschreiten, würde das AGV automatisch aus der Halle geschleust.

+++ Ortung per Infrarot-Technologie

Neben der Arbeitssicherheit ist die Qualitätssicherung an den Nacharbeitsstationen ein großes Thema. Diese wird mit der Positionierungstechnik Nexonar von Desoutter optimal umgesetzt: Das System erkennt per Infrarot-Technologie exakt, wo sich das Werkzeug im Raum befindet. Einzige Voraussetzung ist der Sichtkontakt zwischen einer speziell dafür ausgerüsteten Kamera sowie einem Infrarot-Tracker, der auf dem Werkzeug installiert wird oder bereits ab Werk auf ihm sitzt. Dieser sendet ein unverwechselbares LED-Signal, das von der Kamera erkannt wird. In der Software werden die notwendigen Raum-Koordinaten hinterlegt, die die notwendigen Positionen des Trackers in Bezug zu den Schraubstellen im Moment der Montage definieren. Durch Referenz-Tracker, die am Bauteil befestigt werden, wird auch dessen Position exakt übermittelt.

Und über eine entsprechende Programmierung wird schließlich sichergestellt, dass der Werker den Schrauber ausschließlich an der gewünschten Schraubstelle starten und benutzen kann: Die Nexonar-Software führt den Mitarbeiter nach der prompten Datenverarbeitung durch den Prozess, gibt ihm den jeweils richtigen nächsten Schritt vor und verhindert so menschliche Fehler. Das steigert Effizienz und Qualität. Die Software dokumentiert zudem die Position jedes Teils während der Montage und bietet dadurch vollständige Rückverfolgbarkeit.

+++ Positionierung auf 1 mm genau

In den Nacharbeitsstationen des Werks kann das System seine Qualitäten voll ausspielen, denn die Anforderungen sind gewaltig. "Bei der Positionierung arbeitet das System mit einer Genauigkeit von plus/minus einem Millimeter", erklärt Wien. "Natürlich sind dann noch Toleranzen in der Bauteilpositionierung und das Spiel des Werkzeugabtriebs zu berücksichtigen. Insgesamt mussten wir an dieser Station zwei Schraubstellen voneinander unterscheiden können, die lediglich 16 Millimetern voneinander entfernt sind", beschreibt der Senior Manager von Desoutter die Vorgaben des Zulieferers. Das sei sportlich, aber machbar gewesen. "Schon allein die galvanische Trennung bringt ein gewisses Spiel mit sich", führt Wien weiter aus, "und dieses vergrößert sich bei einem Bit von 150 Millimetern Länge entsprechend. Hinzu kommt, dass das AGV mit dem Bauteil nicht immer an der gleichen Stelle steht. Denn es fährt zwar auf einem Magnetband in die Station ein, doch dabei ergeben sich Abweichungen von 25 bis 30 Millimetern." Derartige Positionierfehler der AGVs würden mit zwei Referenz-Trackern am Bauteil ausgeglichen.

Die Nacharbeitsstationen selbst sind mit vier Kameras ausgestattet, die das Bauteil immer sicher im Blick behalten. Durch diese Gesamtanordnung wird auch unter den erschwerten Rahmenbedingungen eine sichere Positionierung gewährleistet: "Mithilfe der beiden Tracker am Bauteil erkennen wir dessen exakte Position", erläutert Wien. "Das heißt, es spielt keine Rolle, wo genau das AGV steht. Denn solange sich das Bauteil im Sichtbereich der Kameras befindet und die Referenz-Tracker zu sehen sind, werden die Abweichungen neutralisiert, und wir können die 16-Millimeter-Toleranz einhalten."

Die Tracker befinden sich an den gegenüberliegenden Seiten der Fahrzeugkarosserie. Mithilfe der CAD-Daten des Kunden wird ihre optimale Position ermittelt und sichergestellt, dass sie immer an derselben Stelle sitzen. Die Positionspunkte werden im 3D-Druck hergestellt. Wenn das AGV in die Station fährt, setzt der Werker die Tracker, und er entfernt sie, bevor das Werkstück den Nacharbeitsbereich verlässt.

+++ Tracker-Akku muss nur alle drei bis vier Wochen aufgeladen werden

Auf den drei EAD32-Schraubern sitzt jeweils ein weiterer fest installierter Tracker, über den die genaue Position des Werkzeugs ermittelt wird. Dieser wird über den sogenannten eLink von Desoutter mit Strom versorgt. Die Referenz-Tracker am Werkstück sind mit einem 18-Volt-Akku ausgestattet, der eine Laufzeit von drei bis vier Wochen pro Ladezyklus sicherstellt. Komplettiert wird die Positionierung durch die Software Assembly-Scout von Desoutter sowie einen eigenständigen Controller, der die Kameras unabhängig vom System des Kunden verwaltet. Inzwischen sind bereits sechs der beschriebenen Stationen in Betrieb.

|

Download: Beim Einbau der Batteriepacks in die Karosserien einiger Oberklasse-Elektrofahrzeuge sind Spannungen von bis zu 800 Volt im Spiel. Damit dabei weder Mensch noch Material zu Schaden kommen, liegt besonderes Augenmerk auf der Arbeitssicherheit, dem Brandschutz und einer entsprechend angepassten Montagestrategie. (Bild: Desoutter/AdobeStock) |

|

Download: Bis zu 33 Batteriepacks - jedes etwas größer als ein Schuhkarton - werden per Roboter in die Aluminiumkarosserien eingesetzt und dann automatisch mit Schrauben fixiert. (Bild: Desoutter/AdobeStock) |

|

Download: Sollte das automatische Schraubsystem an der Hauptlinie einzelne Schrauben als nicht in Ordnung (NIO) klassifiziert und aussortiert haben, werden die entsprechenden Verschraubungen manuell mit einem kabelgebundenen Winkelschrauber von Desoutter nachgearbeitet. Um die Qualität an den Nacharbeitsstationen zu sichern, kommt die Positionierungstechnik Nexonar von Desoutter zum Einsatz: Das System erkennt per Infrarot-Technologie und Kamera exakt, wo im Raum sich das Werkzeug befindet. Bei der Positionierung des Werkzeugs können zwei Schraubstellen exakt voneinander unterschieden werden, wenn sie mindestens 16 mm auseinander liegen. (Bild: Desoutter) |

|

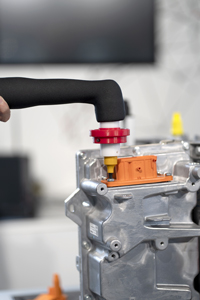

Download: Bei der Schraubmontage im Hochvoltbereich arbeitet Desoutter zum Schutz der Werker einerseits mit einem galvanisch getrennten Schraubfutter, außerdem erhalten die Metalloberflächen der Schrauber einen Kunststoffüberzug. Denn falls der Werker den Schrauber auf ein Bauteil legt, das unter Spannung steht, könnte das Werkzeug ohne Isolierung zwei Pole überbrücken und einen Kurzschluss verursachen. Um das zu verhindern, wird alles, was leitet, abgedeckt. Die galvanisch getrennten Schnellwechsel-Futter von Desoutter wurden von der Dekra bis 2000 Volt zertifiziert. (Bild: Desoutter) |

|

Download: Schraubmontage mit einem ESD-geschützten Schraubabtrieb. So werden Kurzschlüsse bei der Montage im Hochvoltbereich verhindert. (Bild: Desoutter) |

|

Download: Dieser Desoutter-Akkuschrauber ist mit einem Nexonar-Transponder ausgerüstet (unten am Akku). Damit lässt sich das Werkzeug millimetergenau auf einer Schraube positionieren. Der Name Nexonar steht für die rückverfolgbare Schraubmontage durch infrarotbasierte Tracking-Systeme, womit Fehler reduziert werden: Sollte der Mitarbeiter eine falsche Schraubstelle ansteuern, ließe sich das Werkzeug nicht starten. (Bild: Desoutter) |