![]() Text

als rtf-Datei zum Download

Text

als rtf-Datei zum Download

![]() Text

als pdf-Datei zum Download

Text

als pdf-Datei zum Download

![]() Bilder

zum Text

Bilder

zum Text

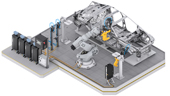

Atlas Copco stellt globale Lösung für Stanznietsysteme vor

Effizienter, schneller und flexibler nieten

Atlas Copco hat eine Lösung für Stanznietsysteme mit neuen und verbesserten Komponenten entwickelt. Dazu gehören ein verbessertes Magazin, ein neues Setzwerkzeug für Fügekräfte bis zu 85 kN, ein innovativer Matrizenwechsler sowie eine Poka-Yoke-Nietzuführung. Global agierende Automobilhersteller profitieren von der weltweit einheitlichen Bedienoberfläche des Systems.

Bretten, September 2019. Unter dem Namen Unity bringt Atlas Copco eine neue, globale Lösung für Stanznietsysteme auf den Markt. Die Plattform zeichnet sich durch neue und verbesserte Komponenten aus und basiert auf einem komplett neuen Datenmanagementsystem, das auf Industrie 4.0 ausgelegt ist. Atlas Copco überträgt damit die von der Automobilindustrie geprägte Idee der Plattformfertigung auf die Fügetechnik.

Das System ist laut Andreas Wenzel deutlich schneller, effizienter und bedienerfreundlicher als alle bisher auf dem Markt verfügbaren Lösungen. Wenzel leitet den Geschäftsbereich Mechanisches Fügen (Stanznieten und Fließlochschrauben) bei der Atlas Copco IAS GmbH in Bretten. "Bei kürzeren Taktzeiten erzielen wir eine wiederholbar hohe Produktivität und Qualität", sagt er. "Etwaige Fehler, wie das Verwenden falscher Niete oder beschädigter Matrizen, werden vermieden. Das bedeutet weniger Ausfallzeiten und geringere Kosten", betont Wenzel.

Die wichtigsten Neuerungen und Vorteile betreffen das verbesserte Magazin, das neue Niet-Setzwerkzeug, den Matrizenwechsler mit seinem Matrizen-Überwachungssystem sowie die Poka-Yoke-Nietzuführung. Außerdem hat Atlas Copco für Unity eine neue Softwareplattform entwickelt. Global agierende Hersteller profitieren auch von der weltweit einheitlichen Bedienoberfläche des Systems. Unity kann mit allen gängigen Robotertypen verwendet werden.

Stanzniet-Magazin um 30 % schneller

Eine der wichtigsten Verbesserungen findet sich beim neuen Stanzniet-Magazin. Es lädt die Niete zwischen den Takten und hält sie direkt am Setzwerkzeug vor, um kürzere Taktzeiten zu erreichen. Hier hat Atlas Copco aufgerüstet: Das neue Stanzniet-Magazin des Unity-Systems arbeitet um 30 % schneller als die früheren Magazine. Es ist laut Andreas Wenzel noch zuverlässiger und lässt sich einfacher warten. "Damit steigt die Verfügbarkeit der Anlagen, während die Instandhaltungskosten sinken."

Das Magazin eignet sich für alle im Automobilbau gängigen Niettypen und ist sehr flexibel. Jedes Unity-Magazin enthält zwei Kammern, die wiederum jeweils 30 Niete zwei verschiedener Typen vorhalten können. "Die insgesamt 60 Niete sind für die meisten Anwendungen ausreichend", versichert der Atlas-Copco-Fügeexperte.

Setzkraft auf 85 kN erhöht

Eine weitere Innovation in der Prozesskette der Unity-Plattform ist das neue Setzwerkzeug G 1.6 aus der Henrob-Serie. Es ermöglicht ein energieeffizientes Stanznieten und verarbeitet mehr Niete pro Takt als der Vorgänger. Die Setzkraft des Servo-Setters liegt nun bei maximal 85 Kilonewton (kN) und damit um ein Drittel höher als bei den bisherigen Serien von Atlas Copco. Mit einer entsprechenden Prozessüberwachung wird eine konsistente, wiederholbare Fügequalität sichergestellt. Außerdem ist das Setzwerkzeug sehr wartungsfreundlich: Die Intervalle zwischen den Serviceeinsätzen sind mit vier Millionen Zyklen doppelt so lang wie bisher. "Damit lassen sich die Lebenszykluskosten dieser Komponente um etwa ein Drittel senken", betont Andreas Wenzel.

Neuer Matrizenwechsler tauscht Matrizen in fünf Sekunden aus

"Ein weiteres Highlight unseres neuen Systems ist der Matrizenwechsler", erklärt Wenzel. "Er kann in weniger als fünf Sekunden automatisch eine alternative Matrize einwechseln, ist damit einer der schnellsten auf dem Markt und arbeitet mit seiner speziellen Aufnahme sehr zuverlässig." Matrizen sind beim Stanznieten als Gegenhalter auf der Rückseite der zu fügenden (Blech-)Lagen erforderlich. "Der Anwender kann dadurch bei entsprechender Planung an der Linie ein Werkzeug oder sogar einen Roboter einsparen, wenn er an einem Bauteil verschiedene Matrizen einsetzen muss."

Mit dem neuen Matrizenwechsler lassen sich mehr Fügeaufgaben als bisher mit einem einzigen System realisieren - bei gleichzeitig höherer Anlagenverfügbarkeit. "Vor allem in Kombination mit unserer neuen visuellen Matrizenüberwachung können Anwender ihre Produktivität steigern", streicht Wenzel heraus. Das System ermögliche die Auswahl der optimalen Matrize für die jeweilige Fügeaufgabe. Das verbessere die Gesamtperformance und erhöhe die Flexibilität.

"Bei der Matrizenüberwachung erkennt eine Kamera automatisch defekte Matrizen und trägt so zur Qualitätssicherung bei", sagt Andreas Wenzel. "Die Kamera macht eine Momentaufnahme der Matrize und vergleicht sie mit dem definierten Referenzzustand. Bei Abweichungen kann man die Matrize schnell wechseln." Die Überwachungsfunktion ist sowohl für die Unity-Plattform als auch für Vorgängersysteme verfügbar und sichert die Aufwärtskompatibilität des Stanznietsystems. Die Überwachung dauert nur 0,5 Sekunden und findet zwischen den Takten statt.

Nietzuführung loser Stanzniete nun auch als Poka-Yoke-Variante

Innovativ zeigt sich Atlas Copco auch im Bereich der Nietzuführung. Grundsätzlich bietet das Unternehmen zwei Zuführungsoptionen an: die Gurtbandzuführung (Niete werden in gewisser Stückzahl auf einer Rolle vorgehalten und von hier aus direkt zum Setzwerkzeug geführt) und die Zuführung loser Stanzniete (Niete werden mit Druckluft von einem Vibrationswendelförderer zum Setzwerkzeug geschossen). Als neue Möglichkeit kommt nun die lose Zuführung als sogenannte Poka-Yoke-Variante hinzu. In diesem Fall werden die Niete eines bestimmten Typs in einem Poka-Yoke-Behälter geliefert, der mit einem RFID-Chip ausgerüstet ist. "Die Zuführer nehmen nur Niete aus Behältern mit dem korrekten Chip an." Bedienfehler seien ausgeschlossen - ein weiterer Schritt hin zur Null-Fehler-Fertigung, erklärt Andreas Wenzel.

Einen Fortschritt habe Atlas Copco zudem bei der Nietlängenkontrolle in der Standard-Zuführung ohne Poka-Yoke-System erzielt, die zwischen dem Vorratsbehälter und dem Setzwerkzeug oder dem Magazin positioniert ist, sofern mit einem solchen gearbeitet wird: "Für den Fall, dass ein falscher Niet vereinzelt wird, wird dies von unserem Längensensor erkannt. Das System schleust den Niet aus, bevor er das Magazin beziehungsweise das Setzwerkzeug erreicht", sagt Atlas-Copco-Manager Wenzel. "Darüber hinaus sinken die laufenden Energiekosten, da die Zuführung - wie auch das Gesamtsystem - mit Druckluft mit einem Überdruck von nur 4 bar betrieben werden kann."

Alles aus einer Hand - inklusive der Niete

Das neue Stanznietsystem kann alle Niete aus dem Portfolio von Atlas Copco verarbeiten - Halbhohl- ebenso wie Hohlstanzniete. Dazu zählt auch der kürzlich vorgestellte BG-Niet, der speziell zum Fügen ultrahochfester Stähle mit Aluminium und Aluminiumguss entwickelt wurde. "Eine Besonderheit unseres Unternehmens ist, dass wir nicht nur die Stanzniet-Anlagen liefern können, sondern auch die Niete selbst speziell auf die individuelle Kundenanwendung abgestimmt entwickeln und produzieren", sagt Andreas Wenzel.

Software erlaubt moderne Datennutzung und Ansätze zur Anlagenoptimierung

Unity ist für alle Standard-Systemlayouts und gängigen Kommunikationsprotokolle ausgelegt. Damit ist die neue Lösung besonders einfach und bedienerfreundlich - und eignet sich für alle Produktionslinien. Die systemeigene Steuerung fungiert als Schnittstelle und kommuniziert mit dem Roboter. Das optimierte, mehrsprachige Touch-Bedienfeld deckt auch asiatische Sprachen ab und macht das System global nutzbar.

Das Datenmanagement von Unity ist für Anwendungen im Bereich Industrie 4.0 geeignet. Damit werden neue Funktionen möglich, und die Systeme lassen sich leicht updaten. Mit smarter Software für die Datensammlung und -analyse erhöht Unity die Anlagenverfügbarkeit. Die Daten werden dokumentiert, womit sich jede einzelne Fügeverbindung zurückverfolgen lässt.

Auf Wunsch analysiert Atlas Copco die erfassten Daten über eine sichere Verbindung, identifiziert mögliche Fehlerursachen und unterstützt Anwender mit konkreten Handlungsempfehlungen dabei, Systemparameter und Fertigungsprozesse nachhaltig zu optimieren. Künftig wird Unity alle DDS-Servicepakete von Atlas Copco unterstützen (DDS = Data-driven Services = Dienstleistungen, die durch Datenerfassung und -analyse möglich werden). Dazu zählen ein Experten-Support, bei dem die Techniker von Atlas Copco nicht vor Ort sein müssen, die zustandsorientierte Instandhaltung sowie die Anlagen- und Effizienzoptimierung durch Auswertung der Betriebsdaten.

"Mit Unity können Automobilhersteller ihre globalen Plattformstrategien viel besser umsetzen", unterstreicht Andreas Wenzel abschließend: "Ob SUVs, Vans, Coupés oder Crossovers: Viele Varianten laufen auf derselben Linie, mit nur kleineren lokalen Anpassungen. Unity ist sehr leistungsstark und flexibel genug, um alle diese Varianten zu unterstützen: Das System erlaubt mehr Nietvarianten, ist schneller und intelligenter!"

|

zum Download: |

|

zum Download: |

|

zum Download: |

|

zum Download: |

|

zum Download: |